Ihr Westfalen Service

Wir sind gerne für Sie da!

Verfahren WIG, MIG, MAG.

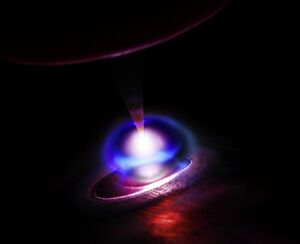

Wolfram-Inertgas-Schweißen (WIG-Schweißen).

Beim WIG-Schweißen brennt der Lichtbogen zwischen der Wolframelektrode und dem Werkstück. Ein inertes Gas umgibt die Elektrode und schützt Elektrode sowie Werkstück vor der Luft.

Als inerte Gase werden Argon und Helium sowie deren Gemische eingesetzt.

| Verfahren | Einsetzbare Schutzgase | Werkstoffe/Anwendungsbereiche |

|---|---|---|

| Wolfram-Inertgasschweißen | Argon, Helium, Argon/Helium-Gemische | alle schweißbaren Werkstoffe |

| Gleichstromschweißen von hochlegiertem Stahl zur Senkung des Delta-Ferrit-Anteils | Deltatig 2, Deltatig 3, Deltatig H2 | hochlegierte Stähle |

| Wechselstromschweißen von Aluminium | Argonox, Argon He 11®, Argon He 31, Argon He 51 |

Produktübersicht WIG-Schweißen

Argon 4.6, gasförmig, verdichtet

Helium 4.6, gasförmig, verdichtet

Deltatig 2, gasförmig, verdichtet

Deltatig 3, gasförmig, verdichtet

Deltatig H2, gasförmig, verdichtet

Argon/Helium 30/70, gasförmig, verdichtet

Argon/Helium 50/50, gasförmig, verdichtet

Argon/Helium 70/30, gasförmig, verdichtet

Argonox, gasförmig, verdichtet

Argon He 11®, gasförmig, verdichtet

Argon He 31, gasförmig, verdichtet

Argon He 51, gasförmig, verdichtet

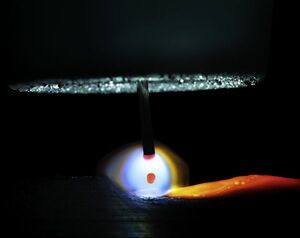

MAG und MIG - gleiches Verfahrensprinzip?

Das Verfahrensprinzip ist für das MAG- und das MIG-Schweißen identisch. Der Lichtbogen brennt zwischen einer abschmelzenden Drahtelektrode und dem Werkstück. Die Drahtelektrode bildet den Schweißzusatz. Sie wird durch ein Drahtvorschubgerät dem Werkstück zugeführt. Durch Widerstands- und Lichtbogenerwärmung schmilzt sie ab. Das Schutzgas strömt aus einer die Elektrode umgebenden Düse und schützt so den Lichtbogen und das Schmelzbad vor der atmosphärischen Luft. Gebräuchliche Drahtelektroden haben einen Durchmesser von 0,8 – 1,6 mm.

Metall-Inertgas-Verfahren (MIG-Verfahren).

Beim MIG-Schweißen werden die Edelgase Argon und Helium und deren Gemische verwendet. Diese reagieren nicht mit den Grund- und Zusatzwerkstoffen. Deshalb wird das Verfahren vorzugsweise beim Schweißen von Aluminium, Aluminiumlegierungen, Kupfer, Titan und anderen Nichteisenmetallen eingesetzt.

Geringe Zusätze im Schutzgas verbessern die Stabilität des Lichtbogens und erhöhen die Schweißleistung

| Einsetzbare Schutzgase | Werkstoffe/Anwendungsbereiche |

|---|---|

| Argon, Helium | Aluminium, Kupfer, Titan, andere Nichteisenmetalle |

Geringe Zusätze im Schutzgas verbessern die Stabilität des Lichtbogens und erhöhen die Schweißleistung.

| Einsetzbare Schutzgase | Werkstoffe/Anwendungsbereiche |

|---|---|

| Argonox, Argon He 11®, Argon He 31, Argon He 51 | Aluminium |

Produktübersicht MIG-Verfahren

Argon 4.6, gasförmig, verdichtet

Argonox, gasförmig, verdichtet

Argon He 11®, gasförmig, verdichtet

Argon He 31, gasförmig, verdichtet

Argon He 51, gasförmig, verdichtet

Helium 4.6, gasförmig, verdichtet

Metall-Aktivgas-Schweißen (MAG-Verfahren).

Beim MAG-Schweißen kommen aktive Gase zum Einsatz, die eine chemische Reaktion im Schweißgut bewirken. Dabei kann es sich sowohl um Kohlendioxid (MAGC) als auch um Mischgase (MAGM) handeln. Das MAGC-Verfahren ist jedoch mit großem Spritzerauswurf und eingeschränkter Schweißleistung verbunden. In der Praxis durchgesetzt hat sich deshalb das MAGM-Verfahren. Das Verfahren zeichnet sich durch sehr hohe Abschmelzleistung aus.

| Einsetzbare Schutzgasgemische | Werkstoffe/Anwendungsbereiche |

|---|---|

| Argon/Sauerstoff, Argon/Kohlendioxid, Argon/Kohlendioxid/Helium (z.B. Sagox® 3K), Argon/Kohlendioxid/Sauerstoff (z.B. Sagox® 3, Sagox@7 S), Argon/Kohlendioxid/Sauerstoff/Helium (z.B. Sagox® SC), Argon/Kohlendioxid/Wasserstoff/Helium (z.B. Sagox® HC) | Unlegierte Stähle, Niedriglegierte Stähle, Hochlegierte Stähle |

Produktübersicht MAG-Verfahren

Sagox® 3 K, gasförmig, verdichtet

Sagox® 7S, gasförmig, verdichtet

Sagox® HC, gasförmig, verdichtet

Sagox® SC, gasförmig, verdichtet

Schutzgase

Schutzgase erfüllen beim Schweißprozess zahlreiche Funktionen:

- Schutz der Schmelze und des erhitzten Materials vor schädigenden Einflüssen von außen

- Schaffung optimaler Lichtbogen-Verhältnisse

- Verbesserung des Materialtransports von der Drahtelektrode in das Schweißgut

- Optimierung der Wärmeübertragung

- Beitrag zu einer guten Einbrandtiefe sowie zur richtigen Form der Schweißnaht

Schutzgase beeinflussen auf komplexe Art, abhängig vom Verfahren, unter anderen folgende Faktoren:

- die Viskosität der Schmelze

- die Benetzungsfähigkeit der Schmelze

- die Stabilität des Lichtbogens

- die Menge der Spritzer und deren Größenverteilung

- die Schweißgeometrie

- die Menge der Schlacken und Oxide

- die Neigung zu Einflüssen wie Porenbildung, Wurzelfehlern und Einbrandkerben

- die chemische Zusammensetzung und das Gefüge des Schweißgutes