Ihr Westfalen Service

Wir sind gerne für Sie da!

- Gase

- Schweiß-, Schneid-, Lasergase

- Schweißen, Fügen, Löten

Schweißen, Fügen, Löten.

Schweißen bedeutet das unlösbare Verbinden von Bauteilen unter Anwendung von Wärme und/oder Druck ggf. unter Verwendung von Zusatzwerkstoffen. Das Schmelzschweißen bildet die größte Gruppe. Die Verbindung von Bauteilen durch Schweißen, Fügen und Löten ist in der modernen Fertigung nach wie vor unverzichtbar. Durch die Vielzahl und Komplexität der Prozesse werden die Anforderungen an die zu verwendenden Komponenten immer höher.

Verfahren WIG, MIG, MAG.

Erfahren Sie mehr über die Schweißverfahren: WIG-Schweißen, MIG-Schweißen, MAG-Schweißen.

Wolfram-Inertgas-Schweißen (WIG).

Metall-Inertgas-Verfahren (MIG).

Metall-Aktivgas-Schweißen (MAG).

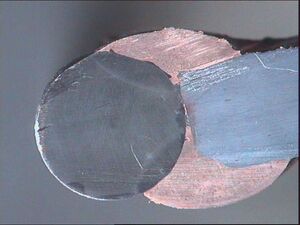

MSG-Löten.

Beim MSG-Löten wird als Zusatzwerkstoff ein Lot verwendet. Es können die gleichen Anlagen wie für das MSG-Schweißen eingesetzt werden.

Produktübersicht MSG-Löten

Argon 4.6, gasförmig, verdichtet

Argon S 1, gasförmig, verdichtet

Argon S 2, gasförmig, verdichtet

Argon S 3, gasförmig, verdichtet

Sagox® 2 K, gasförmig, verdichtet

MSG-Wechselstromschweißen.

Das, noch relativ neue, MSG-Wechselstromschweißen erzielt insbesondere beim Schweißen dünner Bleche hervorragende Ergebnisse: Durch den Wechsel in den negativen Strombereich wird mehr Energie zum Aufschmelzen der Drahtelektrode genutzt. So kann im Vergleich zum Gleichstromschweißen mehr Draht bei gleicher Stromstärke abgeschmolzen werden. Das verhindert das Durchbrennen bei dünnen Werkstoffen.

Eingesetzt wird das Wechselstromschweißen sowohl für un- und hochlegierte Stähle als auch für Aluminium. Perfekt abgestimmte Schutzgase wirken optimierend – zum Beispiel Argon He® 11 für die Bearbeitung von Aluminium und seinen Legierungen.

Produktübersicht MSG-Wechselstromschweißen

Argon He 11®, gasförmig, verdichtet

MSG-Hochleistungsschweißen.

Eine weitere Form des MSG-Schweißens ist das MSG-Hochleistungsschweißen. Dieser Begriff ist ab einem Drahtvorschub von 15 Metern pro Minute gebräuchlich. Das MSG-Hochleistungsschweißen ist Resultat der Weiterentwicklung von Stromquellen und Schutzgasgemischen: So werden Abschmelzleistungen erreicht, die mit etwa 20 kg/h rund doppelt so hoch liegen wie bisher üblich.

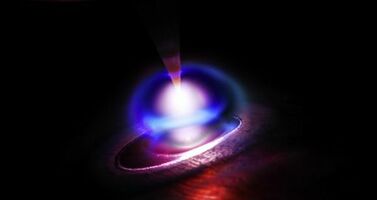

Plasmaschweißen.

Beim Plasmaschweißen schnürt eine Kupferdüse den Lichtbogen ein, der zwischen der Wolframelektrode und dem Werkstück brennt.

Plasmaschweißen.

| Einsetzbare Schutzgase | Werkstoffe/Anwendungsbereiche |

|---|---|

| Argon, Helium, Argon/Helium-Gemische, Argon/Wasserstoff-Gemische | Behälterbau, Apparatebau |

Produktübersicht MSG-Hochleistungsschweißen

Argon 4.6, gasförmig, verdichtet

Helium 4.6, gasförmig, verdichtet

Argon/Helium 30/70, gasförmig, verdichtet

Argon/Helium 50/50, gasförmig, verdichtet

Argon/Helium 70/30, gasförmig, verdichtet

Argon He 11®, gasförmig, verdichtet

Argon He 31, gasförmig, verdichtet

Argon He 51, gasförmig, verdichtet

Argon W 2, gasförmig, verdichtet

Argon W 3, gasförmig, verdichtet

Argon W 5, gasförmig, verdichtet

Argon W 7, gasförmig, verdichtet

Formieren.

Formieren bezeichnet das Umspülen der Schweißnahtwurzel und der Wärmeeinflußzone mit Schutzgasen. Aufgabe der Gase ist es, die sauerstoffhaltige Atmosphäre zu verdrängen und eine hochwertige Oberfläche zu erzielen.

Dazu werden inerte Gase wie Argon oder reaktionsträge Gase wie Stickstoff sowie Gemische aus Stickstoff und Wasserstoff (Formiergase nach DIN EN ISO 14175) oder Argon und Wasserstoff eingesetzt. Die Wahl des Schutzgases hängt ab von den Werkstoffen, den Bauteilformen, der Art der Gaszuführung und den Schweißbedingungen. Besonders vielseitig kann Argon 4.6/4.8 zum Formieren genutzt werden. Im Prinzip kann sich bei jedem Schutzgas-Schweißverfahren die Notwendigkeit des Formierens ergeben. In der Praxis findet es jedoch überwiegend beim WIG-Schweißen Anwendung.

Produktübersicht Formieren

Argon 4.6, gasförmig, verdichtet

Argon W 2, gasförmig, verdichtet

Argon W 3, gasförmig, verdichtet

Argon W 5, gasförmig, verdichtet

Argon W 7, gasförmig, verdichtet

Argon W 20, gasförmig, verdichtet

Formiergas 80/20, gasförmig, verdichtet

Formiergas 90/10, gasförmig, verdichtet

Formiergas 95/05, gasförmig, verdichtet

Stickstoff 4.8, gasförmig, verdichtet

| Einsetzbare Schutzgase | Werkstoffe/Anwendungsbereiche |

|---|---|

| Argon, Argon/Wasserstoff-Gemische, Stickstoff, Stickstoff/Wasserstoff-Gemische | Apparatebau, Rohrleitungsbau, Kesselbau |

Fügen durch Kaltdehnen.

Kaltdehnen, häufig auch Kaltschrumpfen genannt, gilt bei vielen Anwendungen als der schnellste Weg zur Herstellung hochfester Metallverbindungen. Das Verfahren ist einfach, denn es basiert auf der bekannten physikalischen Gesetzmäßigkeit, nach der Metalle bei Kälte schrumpfen und sich bei Wärme ausdehnen.

Wärmen, Richten.

Flammrichten ist das sinnvollste Verfahren, um Schweißschrumpfungen schnell und werkstoffschonend zu beseitigen. Dazu eignet sich besonders die Acetylen-Sauerstoff-Flamme. Voraussetzung ist, dass Brennergröße und Brennerart optimal auf die Stärke des zu richtenden Bauteils abgestimmt sind.

Hinsichtlich der Schrumpfspannungen wird unterschieden in Querschrumpfung, Winkelschrumpfung und Längsschrumpfung. Schrumpfungen verkürzen die neben der Schweißnaht liegenden Materialzonen. Sie werden bei Kehlnähten durch die Winkelschrumpfung noch verstärkt. Die Verkürzungen direkt neben der Schweißnaht gehen in die langen Zonen im ungeschweißten Werkstoff über. Das führt zu Verwerfungen und Beulen in entfernten Werkstoffbereichen. Die zu langen Zonen müssen gestaucht werden; das Strecken verkürzter Zonen ist meist nicht möglich.

Flammrichten.

Das Prinzip des Flammrichtens beruht auf örtlich begrenzter Erwärmung des Materials in Verbindung mit einer Dehnungsbehinderung. Das bewirkt das Stauchen der erwärmten Bereiche und beim Erkalten ein Schrumpfen der zu langen Zonen. Der Schrumpfpunkt sollte nicht unnötig hoch erhitzt werden.

Wichtig ist, einen möglichst scharf umgrenzten Werkstoffbereich schnell auf ca. 600 bis 650 °C zu erwärmen. Das ist ausschließlich mit der Acetylen-Sauerstoff-Flamme möglich, die im Vergleich zu anderen Brenngasen im höchsten Temperaturbereich arbeitet. Die erfolgreiche Anwendung setzt die Beachtung grundsätzlicher Regeln voraus. Dabei kommt es darauf an, die Ursache der Oberflächenveränderung zu erkennen. In der Regel sind es die beschriebenen Schrumpfungen.